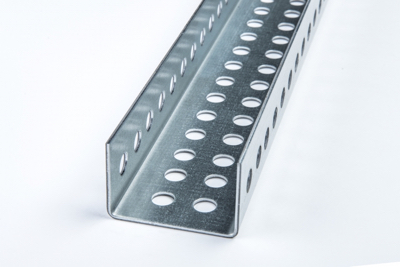

Метод горячего цинковании появился и впервые был применен во Франции в 1742 году, химик Поль Жак Малуэн погрузил в расплавленный цинк стальные изделия. В результате на них образовался слой цинка.

Запатентован метод был французским химиком С. Сорелем (1836 год). Он предложил предварительно очищать поверхность стального изделия сначала в 9 % растворе серной кислоты, а затем флюсованием в хлориде аммония. Только после этих операций применять горячее цинкование.

В 1847 году в Золингене (Германия) открылся первый цех горячего цинкования. Во второй половине XX века метод горячего цинкования был признан международным стандартом в области антикоррозийной защиты. Многочисленные исследования подтвердили высокие эксплуатационные свойства горячеоцинкованной стали. Она получила широкое применение как в промышленной, так и сельскохозяйственной сферах.